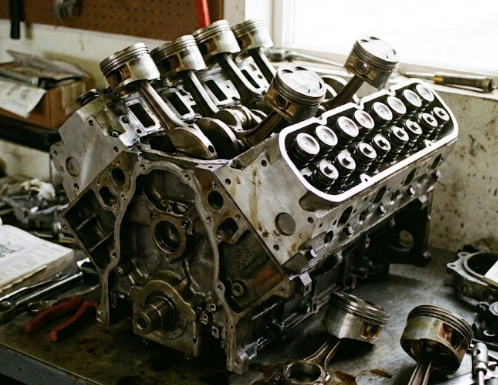

Le bloc moteur constitue l'élément structurel central d'un moteur thermique, cette pièce massive intègre les cylindres, supporte les pistons, accueille le vilebrequin. Cette structure monobloc assure la cohésion mécanique de l'ensemble propulsif, maintient l'alignement des composants rotatifs, résiste aux contraintes thermiques et mécaniques extrêmes générées par la combustion. Si vous êtes à la recherche d'un moteur d'occasion, contactez nos équipes d'experts !

Constitution et architecture du bloc moteur

Le bloc cylindres, aussi appelé bloc moteur, forme le bâti principal d'un moteur à pistons. Cette structure usinée avec précision regroupe plusieurs fonctions critiques : support des cylindres où se déplacent les pistons, logement du vilebrequin dans sa partie inférieure, fixation de la culasse en partie supérieure, circulation des fluides de refroidissement à travers des canalisations internes. Les alésages cylindriques, usinés perpendiculairement au plan de culasse, respectent des tolérances dimensionnelles de l'ordre du centième de millimètre.

La conception intègre des nervures de renfort, des passages pour la lubrification, des logements pour les paliers de vilebrequin. Le plan de joint supérieur, parfaitement rectifié, assure l'étanchéité avec la culasse via un joint de culasse multicouche. Le plan inférieur reçoit le carter d'huile, fermant ainsi le compartiment du vilebrequin.

Matériaux de fabrication utilisés

Fonte grise à graphite lamellaire : alliage traditionnel offrant excellente résistance thermique, capacité d'absorption des vibrations, faible coût de production, usinabilité satisfaisante. Densité 7,2 kg/dm³, température de fusion 1150-1200°C, conductivité thermique 50 W/m·K. Utilisée principalement sur moteurs diesel, gros blocs essence, applications utilitaires et industrielles.

Aluminium moulé sous pression : alliage AS7G06 ou AS9U3 offrant réduction de masse de 40 à 50% comparé à la fonte, meilleure dissipation thermique, conductivité 180 W/m·K, densité 2,7 kg/dm³. Nécessite traitement de surface des cylindres, chemisage fonte ou revêtement Nikasil, coût de fabrication supérieur de 30 à 60%.

Magnésium : alliage réservé à quelques applications sportives, densité 1,8 kg/dm³, gain de masse supplémentaire de 30% sur aluminium, coût prohibitif, réservé aux séries limitées hautes performances.

Géométrie et configurations cylindriques

Moteurs en ligne : cylindres alignés sur un seul plan vertical, configuration compacte en largeur, hauteur importante, équilibrage facilité, 3, 4, 5 ou 6 cylindres. Longueur du bloc proportionnelle au nombre de cylindres, vilebrequin long nécessitant paliers intermédiaires.

Moteurs en V : deux rangées de cylindres inclinées selon angle variant de 60° (V6), 90° (V8), 120° (V12). Réduction de longueur de 40 à 50%, augmentation de largeur, vilebrequin partagé entre les deux rangées, complexité accrue des circuits de refroidissement et lubrification.

Moteurs à plat : cylindres opposés horizontalement, angle 180°, hauteur minimale favorisant centre de gravité bas, largeur maximale, équilibrage optimal des forces d'inertie. Configuration Boxer utilisée par Porsche, Subaru.

Moteurs en W : superposition de deux V, architecture compacte permettant 12 ou 16 cylindres dans volume restreint, complexité maximale, coût élevé, réservé au segment premium.

Types de blocs moteurs selon chemisage

Les chemises humides, aussi appelées chemises rapportées, constituent des tubes amovibles en fonte insérés dans l'alésage du bloc aluminium. Le liquide de refroidissement circule directement au contact de la paroi externe de la chemise, d'où l'appellation "humide".

Avantages techniques : remplacement individuel d'une chemise usée sans usinage du bloc, réparabilité optimale, dissipation thermique directe par contact liquide, coût de réparation réduit. Épaisseur chemise 3 à 5 mm, jeu de montage 0,05 à 0,15 mm, joints toriques assurant étanchéité liquide.

Inconvénients structurels : rigidité mécanique inférieure du bloc, risque de cavitation externe sur chemise à hauts régimes, tenue mécanique limitée en puissance spécifique, complexité d'assemblage accrue. Utilisées principalement sur moteurs diesel utilitaires, poids lourds, applications marines et industrielles.

Blocs avec chemises sèches

Les chemises sèches, emmanchées en force dans l'alésage du bloc, ne contactent pas directement le liquide de refroidissement. La circulation du fluide s'effectue dans des canalisations ménagées entre les cylindres, à distance de la paroi interne.

Caractéristiques constructives : ajustement serré par dilatation thermique du bloc et refroidissement de la chemise, épaisseur 1,5 à 3 mm, contact métal-métal sur toute la hauteur, transmission thermique par conduction solide. Rigidité mécanique supérieure, tenue aux pressions de combustion élevées, adaptabilité aux forts régimes.

Maintenance spécifique : remplacement nécessitant outillage hydraulique, réalésage du bloc après dépose, coût d'intervention supérieur. Réservé aux reconditionnements complets avec rectification vilebrequin, changement pistons bielles.

Blocs monoblocs sans chemise

L'alésage est directement usiné dans la matière du bloc, sans insert rapporté. Deux technologies coexistent selon matériau de base.

Blocs fonte monobloc : cylindres usinés directement dans la fonte, appelés "pleine fonte". Usinage de précision par alésage, rodage diamant, obtention de surface miroir. Fiabilité maximale, absence de pièce rapportée, durabilité supérieure à 300 000 km. Impossible de changer uniquement les cylindres, réalésage possible avec adaptation cote piston.

Blocs aluminium traités : surface cylindre traitée par projection thermique ou dépôt électrolytique. Procédé Nikasil, carbure de silicium Alusil, revêtement plasma, dépôt de nickel-carbure. Épaisseur traitement 100 à 200 microns, dureté 600 à 800 HV, résistance à l'usure comparable à la fonte. Technologies BMW, Mercedes, VAG sur moteurs haute performance.

Fonction mécanique et thermique

Le bloc assure le guidage rectiligne des pistons dans leur mouvement alternatif. Les alésages cylindriques, usinés avec cylindricité inférieure à 0,01 mm, maintiennent le jeu de fonctionnement entre piston et cylindre entre 0,02 et 0,08 mm à température stabilisée.

La précision dimensionnelle conditionne directement : étanchéité des gaz de combustion, consommation d'huile, pertes par friction, stabilité thermique. Les segments de piston assurent l'étanchéité dynamique, plaquant contre la paroi sous pression des gaz, raclant le film d'huile en descente.

Le bloc supporte les efforts latéraux transmis par les pistons lors du temps moteur, les bielles travaillant sous angle variable créent composante latérale pouvant atteindre 2 000 à 4 000 N. La rigidité structurelle du bloc limite les déformations à quelques centièmes de millimètre.

Support et paliers de vilebrequin

La partie inférieure du bloc, appelée carter-cylindres, intègre les logements semi-circulaires des paliers de vilebrequin. Ces surfaces usinées avec précision reçoivent les demi-coussinets antifriction, paliers hydrodynamiques fonctionnant en lubrification forcée.

Nombre de paliers : fonction du nombre de cylindres et longueur vilebrequin. Moteur 4 cylindres nécessite 5 paliers, moteur 6 cylindres nécessite 7 paliers. Les paliers intermédiaires limitent flexion du vilebrequin sous charge.

Jeu fonctionnel : entre vilebrequin et coussinet, valeur nominale 0,04 à 0,10 mm selon diamètre. Jeu insuffisant provoque grippage par manque de film d'huile, jeu excessif génère bruits mécaniques, chute de pression d'huile, usure accélérée.

Serrage des chapeaux : boulons ou vis maintenant les chapeaux de paliers serrés selon couples spécifiques de 60 à 120 Nm. Certains moteurs utilisent vis à limite élastique, serrées selon angle de rotation après préserrage.

Circulation du liquide de refroidissement

Le bloc intègre un circuit de refroidissement interne, chemises d'eau ménagées en fonderie entourant les cylindres. Le liquide circule de la pompe à eau vers les zones les plus chaudes, autour des cylindres et sièges de soupapes.

Capacité thermique : bloc aluminium dissipe 3 à 5 kW par cylindre, bloc fonte dissipe 2,5 à 4 kW. Température stabilisée bloc 90 à 105°C selon thermostat. Pression circuit 1,3 à 2 bar augmentant point d'ébullition du liquide à 120-130°C.

Circulation forcée : pompe centrifuge entraînée par courroie accessoires débite 80 à 150 litres/minute selon cylindrée. Thermostat régule température en modulant ouverture vers radiateur. Refroidissement insuffisant provoque déformation thermique, grippage piston, fissuration culasse.

Points critiques : zones inter-cylindres à refroidissement réduit, parois chambre de combustion soumises à flux thermique maximal 2 à 5 MW/m². Cavitation possible si circulation locale insuffisante, bulles de vapeur érodant métal.

Rigidité structurelle et vibrations

Le bloc doit résister aux sollicitations cycliques des combustions, pressions maximales atteignant 80 à 180 bar selon motorisation. Les efforts de combustion se transmettent par pistons, bielles, vilebrequin, paliers, au bloc lui-même.

Modes vibratoires : excitations à fréquence régime moteur et multiples. Flexion longitudinale du bloc, torsion autour axe vilebrequin, modes locaux de parois. Conception par éléments finis optimise répartition de matière, nervures de renfort, épaisseurs locales.

Transmission aux supports : silent-blocs moteur filtrent vibrations hautes fréquences, isolent habitacle. Rigidité excessive du bloc transfère vibrations au châssis, souplesse excessive génère mouvements moteur excessifs.

Symptômes et diagnostic de défaillance

La fissuration du bloc moteur résulte de contraintes thermiques excessives, surchauffe prolongée, choc thermique brutal, gel du liquide de refroidissement. Les fissures apparaissent préférentiellement entre deux cylindres, près des bougies ou injecteurs, autour des passages d'eau.

Manifestations cliniques : consommation anormale de liquide de refroidissement sans fuite externe visible, présence de gaz dans circuit refroidissement créant bulles au vase d'expansion, fumée blanche à l'échappement résultant de combustion du liquide mélangé aux gaz, émulsion mayonnaise sur bouchon d'huile indiquant contamination huile par liquide, surchauffe moteur à charge.

Test de diagnostic : contrôle présence hydrocarbures dans liquide de refroidissement par réactif chimique, test de pression circuit refroidissement révélant fuite interne, inspection visuelle après démontage culasse recherchant traînées liquide sur parois cylindres.

La fissuration impose remplacement du bloc, soudure aluminium ou fonte techniquement possible mais fiabilité compromise. Coût intervention 2 000 à 5 000 euros pièces et main-d'œuvre selon modèle.

Usure excessive des cylindres

L'usure des alésages cylindriques progresse avec kilométrage, friction segments-cylindre érodant progressivement la surface. Vitesse d'usure normale 0,01 à 0,03 mm par 100 000 km. Accélération provoquée par filtration air déficiente, pollution huile par particules, lubrification insuffisante, surchauffe chronique.

Symptômes révélateurs : consommation d'huile progressive dépassant 0,5 litre/1000 km, fumée bleue à l'échappement surtout décélération, perte de compression cylindre mesurée par manomètre, baisse de performances et reprise, claquements mécaniques à froid.

Mesure de l'usure : contrôle par comparateur à cadran mesurant diamètre cylindre en plusieurs points hauteur. Usure maximale tolérable 0,15 à 0,20 mm selon constructeur. Ovalisation excessive nécessite rectification.

Rectification cylindres : réalésage des cylindres à cote réparation supérieure de 0,25, 0,50, 0,75 ou 1,00 mm. Montage pistons et segments cote adaptée. Coût rectification 800 à 1 500 euros selon nombre cylindres, pistons 150 à 400 euros unitaire.

Déformation du plan de joint

Le plan de joint supérieur du bloc, surface de contact avec culasse, doit présenter planéité inférieure à 0,05 mm sur toute longueur. Surchauffe sévère, serrage excessif ou insuffisant des vis de culasse, contraintes thermiques cycliques provoquent gauchissement.

Conséquences mécaniques : joint de culasse ne compensant plus défaut de planéité, fuite gaz de combustion vers extérieur ou entre cylindres, passage liquide refroidissement vers cylindre ou huile, perte d'étanchéité généralisée.

Contrôle rectitude : démontage culasse, nettoyage plan de joint, contrôle au marbre de mécanicien avec comparateur ou réglet et cales calibrées. Mesure en longitudinal, transversal, diagonales.

Rectification plan : usinage sur rectifieuse plane retirant 0,10 à 0,30 mm selon déformation. Retrait excessif modifie rapport volumétrique, avance calage distribution. Limite rectification totale cumulée 0,50 à 1,00 mm selon constructeur.

Entretien préventif et nettoyage

Le nettoyage externe du bloc s'effectue lors d'interventions mécaniques majeures, dépose moteur, remplacement joints, réparation fuite huile. L'accumulation de calamine, huile cuite, poussières réduit dissipation thermique, masque fissures éventuelles, entrave diagnostic visuel.

Protocoles de dégraissage : application de dégraissant alcalin concentré pulvérisé sur surfaces froides, temps de contact 15 à 30 minutes, rinçage haute pression 80 à 120 bars, séchage air comprimé. Produits spécifiques mécanicien : dégraissant moteur, nettoyant carters, solvants pétroliers.

Zones critiques : plans de joint nécessitant propreté absolue, surfaces d'appui de supports moteur, passages de vis, logements de sondes et capteurs. Élimination totale des anciens joints par grattoir plastique évitant rayures, finition papier abrasif 400 à 600.

Nettoyage interne des circuits

Le nettoyage interne des circuits d'huile et de refroidissement prévient accumulation de dépôts, boues, résidus de combustion. Intervention lors de vidange préventive, avant remontage après réparation.

Circuit d'huile : utilisation de flush moteur ajouté à huile usagée avant vidange, moteur tournant au ralenti 10 à 15 minutes, évacuation totale avec résidus. Nettoyage poussé après casse moteur nécessite démontage, nettoyage canalisations au solvant, soufflage air comprimé.Circuit de refroidissement : vidange complète, remplissage eau déminéralisée additionnée de nettoyant radiateur, circulation à température de fonctionnement 90°C pendant 30 minutes, vidange, rinçages successifs jusqu'à eau claire. Élimination des boues, oxydes, résidus de joint.

Protection anticorrosion

Les blocs aluminium nécessitent protection contre corrosion électrochimique, oxydation, corrosion galvanique au contact de métaux différents. Le liquide de refroidissement contient additifs anticorrosion protégeant surfaces internes.

Respect spécifications : utilisation exclusive de liquide homologué par constructeur, concentration antigel 50% assurant protection jusqu'à -37°C, additifs organiques OAT ou hybrides HOAT. Renouvellement selon préconisation 5 à 10 ans ou 200 000 à 300 000 km.

Stockage longue durée : moteur inutilisé nécessite vidange complète circuits pour éviter corrosion stagnante, ou maintien liquide neuf protégeant surfaces. Rotation manuelle vilebrequin tous les mois évitant collage segments.

Réparation et reconditionnement

La rectification constitue l'opération de remise en état d'un bloc moteur usé, restaurant géométrie nominale des alésages par enlèvement de matière. Intervention réalisée par ateliers spécialisés disposant d'aléseuses de précision.

Processus opératoire : fixation bloc sur bâti aléseuse, centrage et alignement des cylindres, alésage progressif par passes successives jusqu'à cote réparation standard 0,25 mm supérieure, finition par rodage diamant ou pierre abrasive obtenant rugosité 0,5 à 1 μm.

Adaptation pistons : montage de pistons cote majoration correspondante, segments adaptés, maintien jeu fonctionnel nominal 0,03 à 0,08 mm. Pistons forgés ou coulés selon application, coût unitaire 80 à 400 euros.

Limites techniques : nombre de rectifications limité par épaisseur disponible, maximum généralement 3 à 4 réparations soit 0,75 à 1,00 mm total. Au-delà, paroi insuffisante, rigidité compromise, chemisage obligatoire.

Chemisage des blocs aluminium

Chemisage sec : réalésage cylindre à diamètre supérieur 4 à 6 mm, emmanchement en force de chemise fonte épaisseur 2 à 4 mm, affleurage précis au plan de joint. Solidarisation mécanique par ajustement serré, transmission thermique par contact métal.

Chemisage humide : alésage diamètre supérieur 6 à 10 mm, installation chemise avec joints d'étanchéité, dépassement supérieur 0,05 à 0,15 mm pour compression joint de culasse. Contact direct liquide refroidissement, dissipation thermique optimale.

Coûts intervention : chemisage sec 200 à 400 euros par cylindre, chemisage humide 250 à 500 euros par cylindre. Opération réservée aux gros blocs diesel, moteurs rares, applications spécifiques justifiant investissement.

Soudure et réparation de fissures

La réparation de fissures par soudage demeure techniquement réalisable sur fonte et aluminium, fiabilité et durabilité controversées. Intervention réservée aux blocs de valeur, moteurs rares, applications utilitaires à faibles contraintes.

Soudure fonte : préchauffage bloc 300 à 600°C, soudage TIG ou brasage haute température, refroidissement lent contrôlé, usinage surfaces réparées. Risque de propagation fissure, tenue mécanique réduite.

Soudure aluminium : nettoyage poussé zone réparation, soudage TIG avec métal d'apport adapté, traitement thermique stabilisation. Difficulté garantir étanchéité parfaite, porosités résiduelles.

Les réparations par soudure restent marginales, coût 500 à 1 500 euros ne se justifiant que si remplacement bloc supérieur à 3 000 euros.

Remplacement du bloc moteur

Le remplacement complet du bloc devient inévitable dans plusieurs situations : fissuration traversante non réparable, usure excessive des cylindres avec impossibilité de rectification, dégradation paliers vilebrequin dans le bloc, déformation irréversible, corrosion profonde perforante.

Critères de décision : analyse coût réparation versus remplacement, disponibilité bloc neuf ou reconditionné, valeur résiduelle véhicule, kilométrage cumulé. Remplacement justifié sur véhicule récent ou forte valeur, abandon économique sur véhicule ancien déprécié.

Bloc neuf constructeur : pièce origine garantie 2 ans, respect spécifications d'origine, prix 2 000 à 8 000 euros selon modèle et cylindrée. Délai approvisionnement 5 à 15 jours.

Bloc d'occasion : récupération sur véhicule accidenté ou réforme, contrôle état indispensable, prix 300 à 2 000 euros, garantie limitée 3 à 6 mois. Risque d'usure cachée, historique inconnu.

Bloc reconditionné : bloc révisé par professionnel, rectification cylindres, contrôles dimensionnels, garantie 1 an, prix intermédiaire 1 000 à 4 000 euros. Compromis coût-fiabilité acceptable.

Opération de remplacement

Le remplacement du bloc impose dépose complète du moteur, démontage intégral, transfert composants réutilisables sur bloc neuf, remontage selon procédure constructeur.

Démontage préalable : vidange huile et liquide, dépose admission et échappement, débranchement faisceaux électriques, dépose périphériques, extraction moteur sur grue d'atelier. Durée intervention 8 à 16 heures selon configuration véhicule.

Transfert composants : démontage culasse, vilebrequin, pistons, bielles, inspection pièces, mesures dimensionnelles, remontage sur bloc neuf avec joints neufs. Remplacement systématique joints, segments, coussinets paliers.

Main-d'œuvre : forfait remplacement bloc 1 500 à 3 500 euros selon accès et complexité. Coût total intervention 3 500 à 12 000 euros incluant pièces.

Évolutions technologiques

Les dernières générations intègrent matériaux composites, inserts locaux, architectures hybrides optimisant rapport masse-performances. Technologies restant confidentielles, production limitée segments haut de gamme.

Inserts locaux : renforts acier ou fonte dans zones fortement sollicitées, logements paliers, filetages culasse, insérés lors de coulée aluminium. Optimisation locale résistance sans pénalité masse globale.

Blocs ouverts : architecture sans liaisons entre cylindres en partie supérieure, rigidité assurée par culasse, réduction masse 10 à 15%. Complexité accrue conception, réservé à moteurs haute performance.

Intégration fonctions annexes

La tendance actuelle intègre davantage de fonctions dans le bloc, réduction nombre de pièces rapportées, optimisation packaging, allègement global.

Carter intégré : partie inférieure bloc formant directement carter huile, suppression pièce rapportée, nervures de rigidification intégrées, réduction nombre joints.

Fixations périphériques : consoles support alternateur, climatisation, direction assistée, fondues dans structure bloc, optimisation liaisons mécaniques.

Passages fluides : canalisations huile et liquide intégrées dans épaisseur bloc, réduction flexibles externes, fiabilité accrue, étanchéité simplifiée.

Le bloc moteur demeure ainsi l'élément structurel central dont la fiabilité conditionne longévité du moteur, entretien préventif et diagnostic précoce des défaillances permettant éviter réparations coûteuses, choix entre réparation et remplacement relevant d'analyse économique tenant compte de l'état global du véhicule.